زنجیر صنعتی تفاوتی با زنجیر های معمولی دارد؟

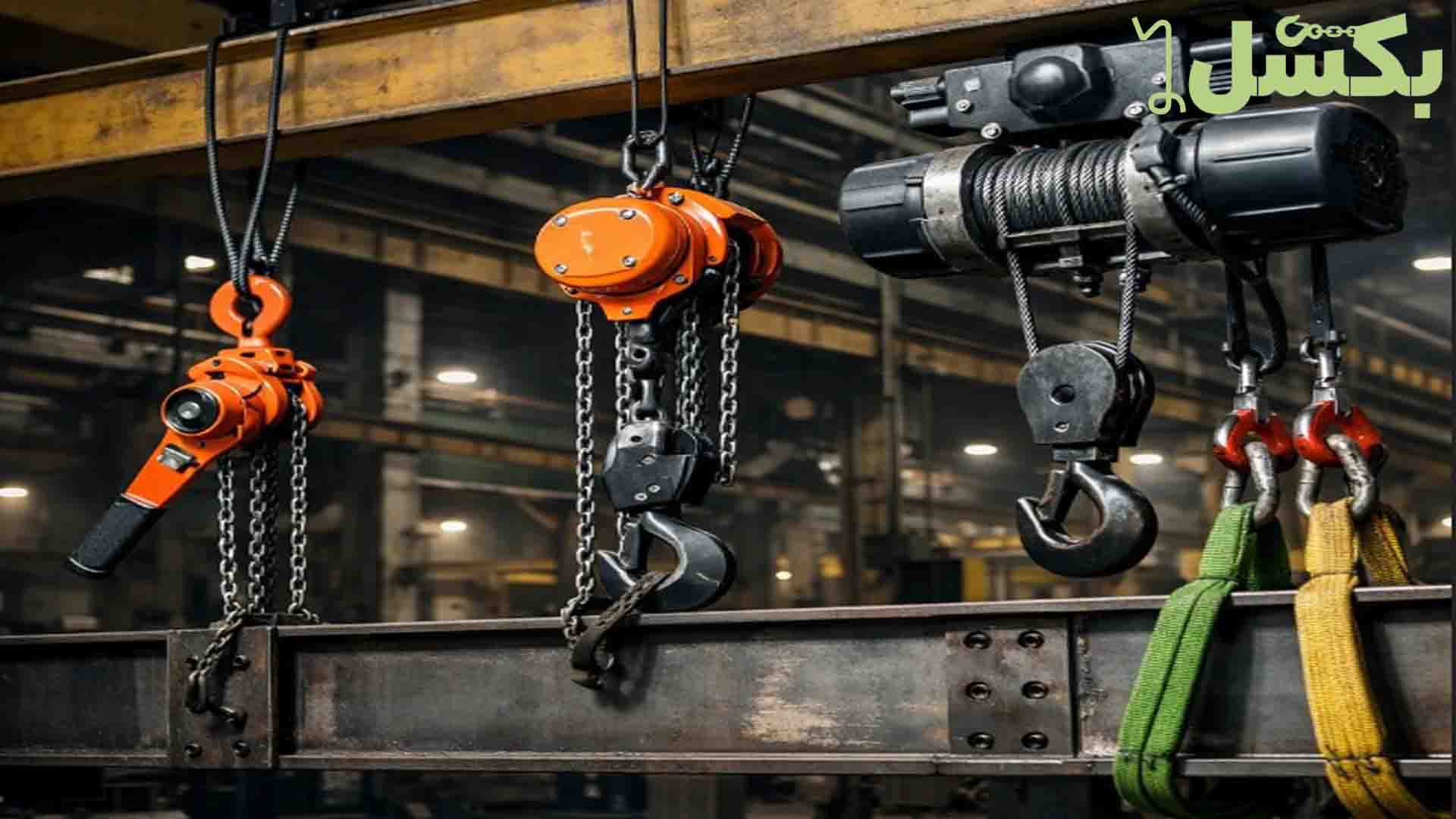

زنجیر صنعتی چیست و چرا در پروژه های حساس عمرانی و بنادر جایگزین ناپذیر است؟ در پاسخ به این سوال باید گفت زنجیر صنعتی یک سلسله از حلقه های فولادی متصل به هم است که بر خلاف زنجیر های تزیینی یا معمولی، تحت فرآیند های پیچیده عملیات حرارتی تولید می شود تا بتواند بار های چند ده تنی را جابجا کند. این ابزار به عنوان قلب تپنده سیستم های لیفتینگ، وظیفه دارد نیرو های کششی عظیم را بدون تغییر شکل دائمی تحمل کند و پایداری بار را در شرایط سخت محیطی تضمین نماید. تفاوت اصلی زنجیر های صنعتی در گرید و تست های غیرمخرب نهفته است؛ به طوری که هر لینک زنجیر باید توانایی تحمل شوک های ناگهانی را داشته باشد. در دنیای مهندسی امروز، زنجیرها به دو دسته اصلی انتقال قدرت و باربرداری تقسیم می شوند که ما در این بخش به بررسی دقیق زنجیر های باربرداری می پردازیم که مرز بین یک عملیات موفق و یک فاجعه انسانی را تعیین می کنند.

شرح ساختار زنجیر های فولادی باربرداری

ساختار فنی زنجیر های صنعتی بسیار فراتر از چندین حلقه فلزی ساده است و هر لینک آن حاصل محاسبات دقیق هندسی و متالورژیکی است. فرآیند ساخت با انتخاب مفتول های فولادی با آلیاژ های خاص آغاز می شود که پس از خم کاری به صورت حلقه، تحت فرآیند جوشکاری مقاومتی الکتریکی قرار می گیرند تا پیوندی ناگسستنی ایجاد شود. پس از شکل گیری اولیه، زنجیر وارد مرحله کوئنچ و تمپر می شود تا سختی سطحی و چقرمگی داخلی آن به تعادل برسد. این ساختار باعث می شود که زنجیر در برابر بار های سنگین، خاصیت الاستیک خود را حفظ کرده و پیش از شکست قطعی، با تغییر شکل ظاهری (کش آمدن) به اپراتور هشدار دهد. درک این مفاهیم ساختاری برای مهندسان بازرس الزامی است، زیرا هرگونه نقص در بافت میکروسکوپی فولاد می تواند تحت فشار بار به یک ترک ماکروسکوپی و پارگی ناگهانی منجر شود.

· اهمیت گام زنجیر و قطر مفتول در تعیین توان کششی

در شناسنامه فنی زنجیرها، دو پارامتر قطر مفتول و گام زنجیر نقش کلیدی در انطباق آن با چرخ زنجیرها و ظرفیت باربری ایفا می کنند. گام زنجیر که به معنای فاصله داخلی دو انتهای یک لینک است، باید با دقت میلیمتری تولید شود تا زنجیر در هنگام حرکت روی پولی ها یا دانه گیرها دچار پرش یا گیرکردن نشود. از سوی دیگر، قطر مفتول مستقیما با توان کششی زنجیر در ارتباط است؛ اما نکته مهندسی اینجاست که صرفا ضخیم بودن زنجیر به معنای قوی تر بودن آن نیست. استفاده از متریال های پیشرفته در زنجیرهای با قطر کمتر می تواند توان کششی بالاتری نسبت به زنجیرهای ضخیم سنتی ارائه دهد که این امر در کاهش وزن مرده تجهیزات لیفتینگ و سهولت جابجایی توسط پرسنل نقشی حیاتی دارد.

· نقش متالورژی آلیاژی در جلوگیری از شکست ترد زنجیر

یکی از بزرگترین خطرات در استفاده از زنجیر های صنعتی، پدیده شکست ترد است که در آن زنجیر بدون هیچ هشدار قبلی پاره می شود. برای جلوگیری از این اتفاق، در تولید زنجیر های باربرداری از آلیاژ هایی شامل منگنز، نیکل و کروم استفاده می شود که مقاومت زنجیر را در برابر ضربه های ناگهانی و بارهای دینامیکی افزایش می دهند. این ترکیبات شیمیایی باعث می شوند که زنجیر حتی در دما های بسیار پایین که فلزات مستعد شکنندگی هستند، رفتار منعطفی داشته باشد. علاوه بر این، پوشش های سطحی مانند گالوانیزه یا فسفاته کردن، لایه ای محافظ در برابر خوردگی ایجاد می کنند که از نفوذ هیدروژن به ساختار فولاد و وقوع پدیده تردی هیدروژنی جلوگیری می نماید؛ موضوعی که در صنایع دریایی و بنادر که رطوبت و نمک بالا است، اهمیت دوچندان پیدا می کند.

بررسی انواع زنجیر صنعتی بر اساس گرید و متریال

طبقه بندی زنجیر های صنعتی بر اساس گرید، معتبر ترین روش برای شناسایی توانایی و کاربرد آنها در صنعت است. گرید زنجیر نشان دهنده میزان مقاومت کششی فلز در واحد سطح است؛ به عنوان مثال زنجیر گرید ۸۰ به این معناست که تنش شکست آن ۸۰۰ نیوتن بر میلیمتر مربع است. با پیشرفت تکنولوژی، گرید های ۱۰۰ و ۱۲۰ نیز به بازار عرضه شده اند که با وزن کمتر، قدرت بسیار بالاتری را فراهم می کنند. انتخاب گرید صحیح نه تنها یک بحث فنی، بلکه یک الزام قانونی در پروتکل های بازرسی ایمنی است. در جدول زیر، مقایسه ای میان گرید های پرکاربرد زنجیر صنعتی جهت راهنمایی در انتخاب بهینه ارائه شده است:

|

گرید زنجیر |

متریال پایه |

کاربرد اصلی |

نسبت قدرت به وزن |

علامت شناسایی |

|

گرید ۳۰ |

فولاد کم کربن |

کاربرد عمومی، مهار بار سبک |

پایین |

G30 |

|

گرید ۷۰ |

فولاد آلیاژی سخت شده |

حمل و نقل و مهار بار روی تریلر |

متوسط |

G70 |

|

گرید ۸۰ |

فولاد آلیاژی حرارتی |

لیفتینگ سنگین و اسلینگ سازی |

بالا |

G80 |

|

گرید ۱۰۰ |

فولاد آلیاژی پیشرفته |

لیفتینگ فوق سنگین و حساس |

بسیار بالا |

G100 |

|

گرید ۱۲۰ |

فولاد آلیاژی ویژه |

صنایع خاص با محدودیت وزن |

حداکثری |

G120 |

· کاربرد های استراتژیک زنجیر های گرید ۸۰ در لیفتینگ سنگین

زنجیر گرید ۸۰ به عنوان استانداردی جهانی برای ساخت اسلینگ های زنجیری شناخته می شود و در صنایعی که با بارهای سنگین و خشن سر و کار دارند، بی رقیب است. این زنجیرها به دلیل مقاومت فوق العاده در برابر لهیدگی و سایش، برای جابجایی قطعات ریخته گری، شمش های فولادی و بار های دارای لبه تیز که باعث پارگی سیم بکسل یا تسمه می شوند، ایده آل هستند. قابلیت تعمیر پذیری و جایگزینی لینک ها در اسلینگ های زنجیری، هزینه های بلند مدت پروژه را کاهش می دهد. همچنین، زنجیر های گرید ۸۰ در فرآیند های لیفتینگ که نیاز به تنظیم دقیق طول شاخه ها با استفاده از رابط های مخصوص دارند، انعطاف عملیاتی بالایی را به اپراتور می دهند که در محیط های محدود کارگاهی یک مزیت استراتژیک محسوب می شود.

بیشت بدانید: اتصالات سیم بکسل چیست؟

مزایای استفاده از زنجیر در محیط های با حرارت فوق العاده بالا

یکی از برتری های مطلق زنجیر صنعتی نسبت به سایر ابزارهای لیفتینگ، پایداری عملکرد در محیط های با دمای بسیار بالا مانند کوره های ذوب آهن و صنایع شیشه سازی است. در حالی که سیم بکسل ها در دما های بالا دچار خشک شدن مغزی و کاهش شدید مقاومت می شوند و تسمه های نایلونی به سرعت ذوب می گردند، زنجیرهای فولادی آلیاژی می توانند تا دمای ۲۰۰ درجه سانتی گراد را بدون کاهش ظرفیت و تا ۴۰۰ درجه سانتی گراد را با اعمال ضرایب کاهشی تحمل کنند. این ویژگی باعث می شود که زنجیر تنها انتخاب ایمن برای جابجایی پاتیل های مذاب و قطعات داغ در خطوط نورد باشد. البته باید توجه داشت که پس از کار در دماهای بحرانی، زنجیر باید طبق پروتکل های مهندسی بازرسی شود تا اثرات احتمالی آنیل شدن غیرارادی بر روی سختی فلز بررسی گردد.

مقایسه عملکرد زنجیر صنعتی با سیم بکسل در شرایط سایش شدید

در محیط هایی نظیر معادن و سنگ بری ها که تجهیزات مدام در تماس با سطوح ساینده و ذرات سخت هستند، زنجیر صنعتی عمر مفیدی به مراتب بیشتر از سیم بکسل دارد. سیم بکسل ها از صدها مفتول نازک تشکیل شده اند که سایش لایه های بیرونی به سرعت منجر به پارگی رشته ها و از دست رفتن ایمنی می شود؛ اما زنجیر به دلیل داشتن لینک های ضخیم و صلب، در برابر سایش های سطحی بسیار مقاوم تر است. همچنین زنجیر ها در برابر خمیدگی های تند که باعث نابودی همیشگی ساختار سیم بکسل می شود، آسیب ناپذیر هستند. این دوام فیزیکی باعث شده است که در جابجایی بلوک های بزرگ سنگی و تجهیزات حفاری زیرزمینی، زنجیرهای صنعتی گرید بالا به عنوان گزینه اول مهندسان عملیات انتخاب شوند.

استاندارد های ایمنی و بازرسی فنی زنجیرهای باربرداری (ASME B30.9)

رعایت استاندارد های بین المللی مانند ASME B30.9 و EN 818 در استفاده از زنجیر های صنعتی، ضامن بقای سرمایه های انسانی و مادی است. طبق این استاندارد ها، هر زنجیر باربرداری باید دارای یک پلاک فلزی دائمی باشد که مشخصات تولیدکننده، گرید، سایز و حداکثر بار مجاز (WLL) روی آن درج شده باشد. بازرسی های روزانه باید شامل بررسی چشمی برای یافتن هرگونه تغییر شکل، کشیدگی لینک ها، خوردگی عمیق، یا بریدگی باشد. قانون طلایی در ایمنی زنجیر این است که اگر طول یک لینک یا بخشی از زنجیر بیش از ۳ تا ۵ درصد نسبت به ابعاد اولیه خود افزایش یافته باشد، آن زنجیر دچار تغییر شکل پلاستیک شده و باید فورا از سرویس خارج و معدوم گردد؛ زیرا مقاومت داخلی فلز در این حالت به شدت کاهش یافته و مستعد پارگی ناگهانی است.

راهنمای انتخاب و خرید زنجیر صنعتی متناسب با تناژ پروژه

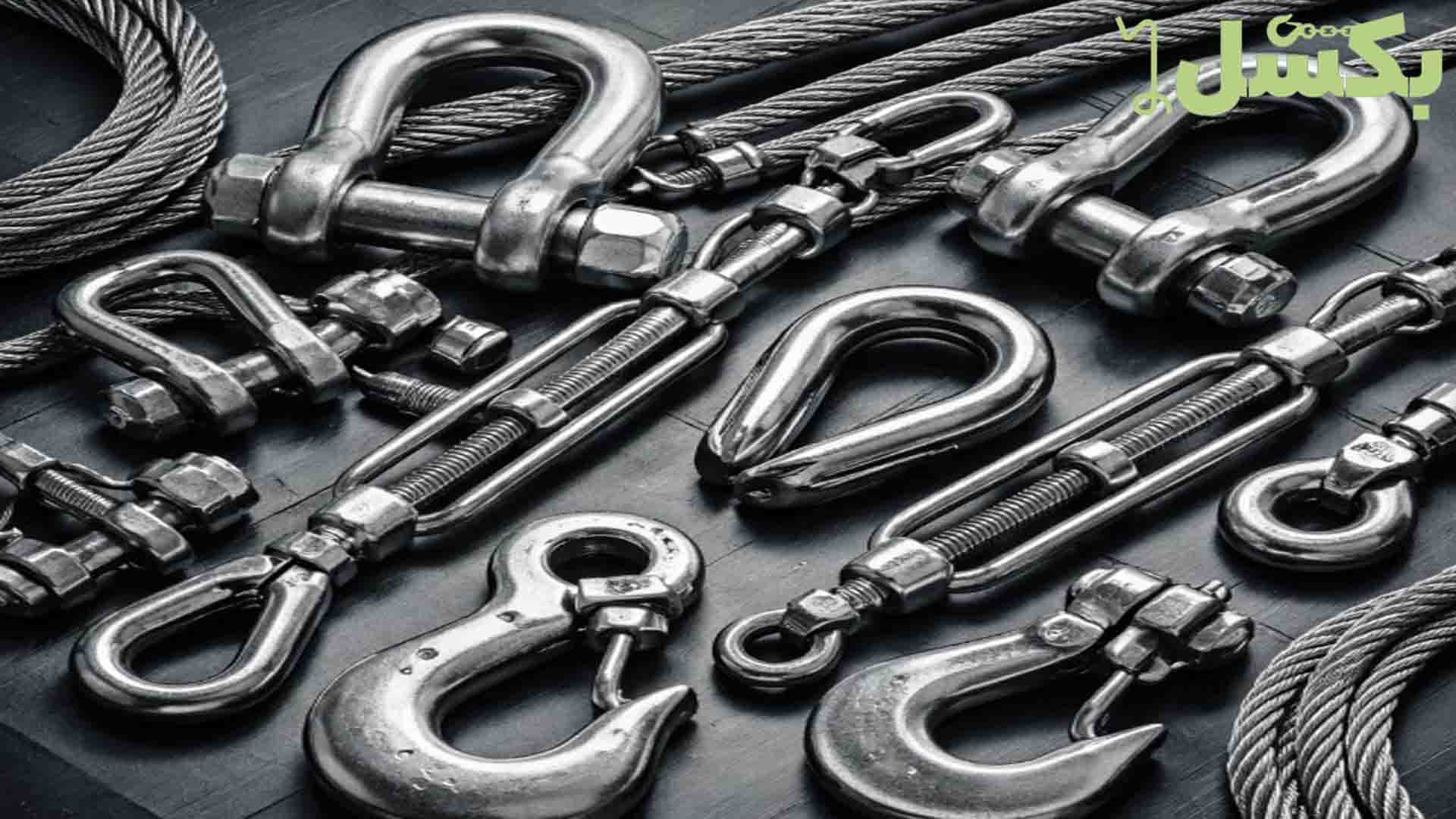

خرید زنجیر صنعتی یک تصمیم مهندسی است که باید بر اساس شناسنامه فنی محصول و اعتبار تامین کننده انجام شود. اولین قدم، تعیین حداکثر بار مورد انتظار و اعمال ضریب ایمنی (معمولا ۴ به ۱ برای زنجیر) است. باید دقت کرد که زنجیر خریداری شده حتما دارای گواهینامه تست بار باشد که نشان می دهد محصول تحت نیروی Proof Load (معمولا ۲ برابر ظرفیت اسمی) آزمایش شده است. همچنین نوع اتصالات انتهایی مانند قلاب ها و رابط های زنجیر باید با گرید زنجیر کاملا همخوانی داشته باشند؛ استفاده از قلاب گرید ۳۰ بر روی زنجیر گرید ۸۰ یک اشتباه فاجعه بار است که باعث می شود ظرفیت کل سیستم به اندازه ضعیف ترین عضو کاهش یابد. همواره توصیه می شود از زنجیر هایی با برند های شناخته شده که دارای کد رهگیری روی هر لینک هستند استفاده کنید تا از اصالت متریال و دقت عملیات حرارتی اطمینان حاصل نمایید.

نتیجه گیری

در آخر، درک اینکه زنجیر صنعتی چیست و چگونه با استاندارد های مهندسی گره خورده است، برای هر فعالیت صنعتی که با جابجایی بار های سنگین سر و کار دارد الزامی است. این ابزار نه تنها یک حلقه اتصال، بلکه ضامن ایمنی و بهره وری در سخت ترین شرایط کاری از کوره های داغ تا معادن عمیق است. انتخاب هوشمندانه گرید زنجیر، رعایت دقیق پروتکل های بازرسی ASME و تامین کالا از مراجع معتبری که گواهی نامه های تست اصیل ارائه می دهند، می تواند ریسک حوادث ناشی از پارگی زنجیر را به صفر نزدیک کند. همواره به یاد داشته باشید که در مهندسی لیفتینگ، هزینه کردن برای کیفیت، در واقع سرمایه گذاری برای محافظت از جان انسان ها و تداوم چرخه تولید است.

پرسش های متداول

چگونه می توان تفاوت زنجیر باربرداری گرید ۸۰ را از زنجیر های معمولی تشخیص داد؟

تشخیص چشمی زنجیرهای صنعتی گرید بالا از روی علامت های حک شده روی لینک ها امکان پذیر است؛ تولیدکنندگان معتبر معمولا در فواصل مشخص (مثلا هر ۲۰ لینک) نماد هایی مانند G80، 8 یا 800 را حک می کنند. همچنین زنجیر های باربرداری دارای بافتی دقیق تر و پوششی یکنواخت (معمولا به رنگ مشکی مات یا گالوانیزه) هستند. با این حال، معتبرترین روش تشخیص، بررسی گواهینامه فنی محصول و مطابقت دادن آن با کد های حک شده روی زنجیر است. هرگز به زنجیر هایی که هیچ علامتی روی لینک های خود ندارند برای عملیات لیفتینگ اعتماد نکنید.

آیا استفاده از جوشکاری برای تعمیر لینک های آسیب دیده زنجیر صنعتی مجاز است؟

خیر، جوشکاری بر روی زنجیرهای صنعتی باربرداری (گرید ۸۰ به بالا) اکیدا ممنوع است. زنجیر های صنعتی تحت فرآیند علمی کوئنچ و تمپر قرار گرفته اند و حرارت ناشی از جوشکاری باعث تغییر ساختار مولکولی فولاد آلیاژی و از بین رفتن اثر عملیات حرارتی می شود. این کار باعث ایجاد نقاط نرم یا بسیار ترد در نزدیکی محل جوش می شود که تحت فشار بار به سرعت پاره می شوند. برای تعمیر اسلینگ های زنجیری، باید لینک آسیب دیده را با استفاده از رابط های مکانیکی استاندارد که دارای گرید مشابه هستند جایگزین کرد و یا کل شاخه زنجیر را تعویض نمود.

چه زمانی خوردگی و زنگ زدگی زنجیر باعث از رده خارج شدن آن می شود؟

زنگ زدگی سطحی که با پاک کردن از بین می رود معمولا نگران کننده نیست، اما اگر خوردگی منجر به ایجاد حفره در سطح فلز شده باشد یا ضخامت مفتول زنجیر در هر نقطه ای بیش از ۱۰ درصد نسبت به قطر اسمی کاهش یافته باشد، زنجیر دیگر ایمن نیست. خوردگی عمیق باعث ایجاد تمرکز تنش در حلقه ها شده و سرعت رشد ترک ها را افزایش می دهد. برای پیشگیری، زنجیرها باید در محیطی خشک نگهداری شوند و در صورت استفاده در محیط های دریایی، باید از زنجیر های گالوانیزه گرم استفاده کرد و به صورت دوره ای با روغن های سبک تمیزکاری شوند.

تاثیر شوک های ناگهانی بر طول عمر زنجیر صنعتی چیست؟

شوک های ناگهانی می توانند نیرویی چندین برابر وزن واقعی بار به زنجیر وارد کنند که ممکن است از حد تسلیم فلز فراتر رود. حتی اگر زنجیر در لحظه اعمال شوک پاره نشود، ممکن است دچار خستگی زودرس یا ترک های میکروسکوپی شود که در دفعات بعدی باربرداری منجر به شکست ناگهانی گردد. به همین دلیل در جرثقیل هایی که حرکات نوسانی زیادی دارند، استفاده از زنجیر با گرید بالاتر و ضریب ایمنی بیشتر توصیه می شود و پس از وقوع هرگونه شوک شدید، زنجیر باید توسط بازرس مجرب به دقت بررسی و تست ابعادی شود تا از عدم تغییر طول لینک ها اطمینان حاصل گردد.